Antecedentes

El vidrio pyrex es un vidrio de borosilicato producido por primera vez por la empresa The Corning Glass Works. Se fabrica calentando materias primas como la arena de sílice y el óxido bórico a temperaturas extremadamente altas durante largos periodos de tiempo. A continuación, el material fundido se transforma en diferentes tipos de cristalería. Formulado por primera vez a principios del siglo XX, el Pyrex se ha convertido en un material importante para una variedad de aplicaciones que requieren resistencia al calor y a los productos químicos.

Para entender por qué el Pyrex es único, es importante comprender la naturaleza del propio vidrio. El vidrio es un estado de la materia que tiene características similares tanto a los sólidos cristalinos como a los líquidos. A nivel macroscópico, el vidrio parece ser un sólido. Es rígido y permanece en una sola pieza cuando se extrae de un recipiente. Sin embargo, a nivel molecular, los vidrios se parecen más a los líquidos. En los sólidos cristalinos, las moléculas están dispuestas de forma ordenada. En los líquidos están dispuestas de forma aleatoria. Esta disposición aleatoria es también una característica del vidrio.

El vidrio se fabrica normalmente calentando compuestos cristalinos a temperaturas lo suficientemente altas como para fundirlos. La fusión rompe la estructura molecular ordenada, dejándolos en un estado desordenado. Cuando el material fundido se enfría, las moléculas quedan bloqueadas antes de poder volver a formar la estructura cristalina ordenada. Las propiedades de un vidrio específico, como la dureza, la fragilidad, la claridad y la resistencia química y térmica, dependen de su composición química.

Cuando se desarrolló el Pyrex, los científicos intentaban crear una composición de vidrio que tuviera una alta resistencia térmica. En algún momento se descubrió que las composiciones de vidrio con boro podían calentarse a altas temperaturas sin romperse. El boro, que es el quinto elemento de la tabla periódica, tiene la capacidad única de crear una variedad de enlaces químicos. Cuando se enlaza con el oxígeno puede crear una estructura tridimensional que es fuerte. En una composición de vidrio, esta fuerza adicional le confiere una resistencia térmica y química que lo hace útil para aplicaciones de cocina, termómetros y equipos de laboratorio. Pyrex también tiene un bajo contenido de álcalis que le da una alta resistencia a la corrosión.

Historia

Si bien se desconoce la fecha exacta en que la gente descubrió que la arena podía combinarse y fundirse con otros materiales para producir vidrio, su descubrimiento fue probablemente accidental. Los procesos formales para la fabricación de vidrio se conocen desde hace más de 3.000 años. En Mesopotamia, los arqueólogos han descubierto tablillas de arcilla que contienen antiguas «instrucciones» para fabricar vidrio en hornos. A lo largo de la historia, la tecnología de producción de vidrio se fue sofisticando. La gente fue descubriendo las mejores proporciones para combinar las materias primas y también aprendió prácticas de fabricación como el soplado de vidrio.

A principios del siglo XX, las linternas de queroseno se utilizaban ampliamente para el alumbrado público y los dispositivos de señalización ferroviaria. Por desgracia, el vidrio utilizado para fabricar estas linternas era sensible al calor de la llama y a menudo se rompía. Los científicos comenzaron a buscar fórmulas de vidrio que pudieran soportar el calor.

Los primeros experimentos llevaron a descubrir que cuando el ácido bórico estaba presente en las materias primas, el vidrio era más resistente al calor. Sin embargo, estas primeras fórmulas eran químicamente débiles y a menudo se rompían en el agua. Se trabajó para encontrar las proporciones adecuadas de arena de sílice y óxido bórico que siguieran siendo resistentes al calor y químicamente estables. En 1912 se encontró una fórmula adecuada. Estos vidrios, llamados borosilicatos, se introdujeron entonces en la producción de linternas. Uno de los tipos originales de vidrio de borosilicato introducido por la Corning Glass Works Company se denominó Nonex.

El potencial de este producto en el ámbito de la cocina fue descubierto en 1913 por el Dr. Jesse T. Littleton, que trabajaba en Corning. Le regaló a su esposa una cacerola hecha de Nonex, el precursor de Pyrex. Funcionaba tan bien como una cazuela de cerámica y había comenzado una nueva era en los utensilios de cocina. La fórmula del vidrio Nonex se revisó para eliminar el plomo, y la vajilla se entregó a la Escuela de Cocina de Filadelfia para realizar más pruebas. Una serie de pruebas exitosas condujeron a la introducción de los utensilios de cocina Pyrex en 1915. Ese mismo año, la Corning Glass Works Company patentó la fórmula y le dio el nombre de marca Pyrex. Se ha sugerido que el término Pyrex era un derivado de la palabra «pie» (en referencia a su uso original) o del griego «pyra», que significa hogar. En ambos casos, el sufijo «ex» se utilizó para darle similitud de marca con Nonex.

Cuando estalló la Primera Guerra Mundial, los científicos que dependían de los productos de vidrio alemanes descubrieron que el nuevo material Pyrex satisfacía sus necesidades de vasos de precipitados, tubos de ensayo y otra cristalería de laboratorio. El vidrio de borosilicato se ha ido haciendo cada vez más resistente a los productos químicos, al calor y a los golpes. También se ha aplicado a numerosos productos como gafas, telescopios y componentes electrónicos.

Materias primas

En la fabricación de Pyrex se utilizan tres clases de materiales: formadores, fundentes y estabilizadores. Los formadores son los principales ingredientes en toda la fabricación de vidrio. Son materiales cristalinos que, cuando se calientan lo suficiente, pueden fundirse y enfriarse para crear el vidrio. Los fundentes son compuestos que ayudan a reducir la temperatura necesaria para que los formadores se fundan. Los estabilizadores son materiales que ayudan a evitar que el vidrio se desmorone, se rompa o se deshaga. Son necesarios porque los fundentes suelen desestabilizar las composiciones de vidrio.

Eugene G. Sullivan estableció el laboratorio de investigación de Corning Glass Works en 1908 y se propuso, junto con William C, Taylor, fabricar un vidrio resistente al calor para las lentes de las linternas de ferrocarril. El problema era que el vidrio de sílex (el de las botellas y las ventanas, fabricado mediante la fusión de arena de sílice, sosa y cal) tiene una expansión térmica bastante elevada pero una escasa conductividad térmica. Ambas cosas hacían que el vidrio se rompiera. Había dos soluciones posibles: mejorar la conductividad térmica o reducir la expansión térmica. La fórmula que idearon Sullivan y Taylor era un vidrio de borosilicato -un vidrio de sosa y cal con bórax en lugar de cal- con una pequeña cantidad de alúmina añadida. De este modo se conseguía la baja dilatación térmica necesaria y una buena resistencia a los ácidos, lo que permitió utilizarlo para los tarros de las baterías de los sistemas de telegrafía ferroviaria y otras aplicaciones. El vidrio se comercializó con el nombre de «Nonex» (de vidrio sin expansión).

Jesse T. Littleton se incorporó a Corning en 1913. Como físico, Littleton sabía que el vidrio absorbe bien la energía radiante, mientras que el metal la refleja principalmente. Littleton se llevó a casa un tarro de pilas recortado y le pidió a su mujer que horneara un pastel en él. Al día siguiente lo llevó al laboratorio. Littleton desarrolló variaciones de Nonex y el resultado fue Pyrex, patentado y registrado en mayo de 1915.

La venta inicial de Pyrex tuvo lugar en los grandes almacenes Jordan Marsh de Boston en 1915. En 1919 se habían vendido más de 4,5 millones de piezas. En 1915, Pyrex se introdujo en el laboratorio. La cristalería de laboratorio procedía de Alemania, pero la Primera Guerra Mundial cortó el suministro. Corning llenó el vacío con la cristalería Pyrex, que funcionó tan bien que Pyrex sustituyó a la mayoría de los demás artículos. Hoy en día, la cristalería de Corning se encuentra en los laboratorios de todo el mundo.

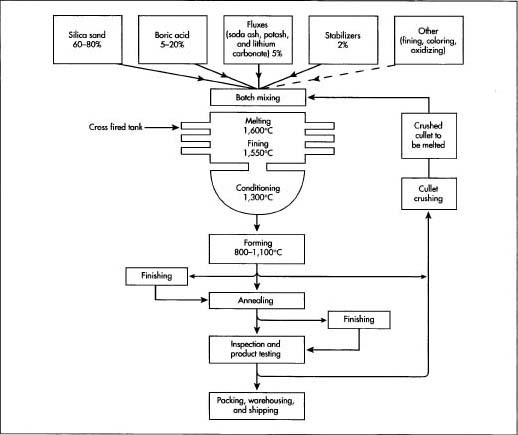

Los principales formadores utilizados para fabricar Pyrex son la arena de sílice y el ácido bórico. La arena de sílice también se conoce como dióxido de silicio. Es un material cristalino y fue probablemente el principal componente del primer vidrio utilizado por los seres humanos. En una composición típica de vidrio Pyrex, el dióxido de silicio representa alrededor del 60-80% en peso.

Pyrex tiene una estructura de fase de gota en matriz. El dióxido de silicio crea la matriz básica. El material de borato crea las gotas dentro de esa estructura. El formador de borato puede provenir de un material como el tetraborato de sodio. Antes de la fabricación, este compuesto se reduce químicamente con ácido sulfúrico para crear ácido bórico. Cuando el ácido bórico se mezcla con dióxido de silicio y se calienta, se oxida en óxido bórico. El óxido bórico es el responsable de la estructura molecular única de Pyrex. El óxido bórico constituye entre el 5% y el 20% del vidrio Pyrex.

Los ingredientes secundarios utilizados en la producción de vidrio incluyen fundentes, estabilizadores y colorantes. Los fundentes se incluyen en las mezclas de vidrio porque reducen la temperatura de fusión del vidrio de borosilicato. Los fundentes que pueden utilizarse en la fabricación son la ceniza de sosa, la potasa y el carbonato de litio. Constituyen aproximadamente el 5% de la composición del vidrio Pyrex.

Desgraciadamente, los fundentes también hacen que el vidrio sea más inestable químicamente. Por esta razón se incluyen estabilizadores como el carbonato de bario y el óxido de zinc. En la fabricación de Pyrex, se añade alrededor de un 2% de óxido de aluminio para que el vidrio sea más rígido cuando se funde. Por último, para producir vidrio con diferentes colores, se pueden añadir compuestos de plata.

El proceso de fabricación

El proceso de fabricación puede dividirse en dos fases. En primer lugar, se hace un gran lote de composición de vidrio fundido. A continuación, el vidrio se introduce en máquinas moldeadoras para crear diferentes tipos de cristalería. El proceso se mueve a enormes velocidades y es bastante eficiente.

Los lotes

- 1 Los grandes lotes de vidrio Pyrex se producen en un área de composición específica de la planta de producción. Aquí, los vidrieros siguen las instrucciones de la fórmula y añaden las materias primas necesarias en las proporciones correctas en grandes tanques. Antes de su utilización, las materias primas se pulverizan y se granulan hasta alcanzar un tamaño de partícula uniforme. Se almacenan en torres de lotes. Los materiales se mezclan y se calientan a temperaturas superiores a los 1.600 °C (2.912 °F). Esta alta temperatura funde los ingredientes y permite que se mezclen completamente para crear vidrio fundido. Sin embargo, la mezcla suele requerir un calentamiento más prolongado -hasta 24 horas- para eliminar el exceso de burbujas que puede dar lugar a una estructura más débil.

Formación

- 2 Los tanques de lotes están diseñados para que el vidrio fundido fluya lentamente hacia el extremo de trabajo del tanque. Este extremo del tanque está conectado a las máquinas formadoras de alimentación continua. A medida que el vidrio sale del tanque, parece un jarabe espeso de color rojo anaranjado. Las máquinas de conformación trabajan el material con rapidez porque, al enfriarse, se vuelve rígido e impracticable. Las máquinas típicas de procesamiento de vidrio lo soplan, lo prensan, lo dibujan y lo enrollan en diversas formas.

- 3 El proceso de conformación utilizado depende del producto final. El soplado de vidrio se utiliza para crear productos de paredes finas, como las botellas. Se pone una burbuja del vidrio fundido dentro de un molde de dos piezas. Se introduce aire en el molde, que presiona el vidrio contra sus lados. El vidrio se enfría dentro del molde y se ajusta a la forma. El prensado de vidrio se utiliza para crear piezas de vidrio más gruesas. El vidrio fundido se introduce en un molde y se baja un émbolo que obliga al vidrio a extenderse y llenar el molde. La embutición se utiliza para crear tubos o varillas. En este proceso, el vidrio fundido se arrastra hacia abajo sobre un cono hueco llamado mandril. Se sopla aire a través de él para evitar que el tubo se colapse hasta que el vidrio se vuelva rígido. Para las hojas de vidrio, como las ventanas, se utiliza un proceso de laminación.

- 4 Una vez formado el producto, se enfría y se pule. A continuación, se puede decorar con diversas impresiones o marcas y se le colocan piezas de plástico si es necesario. A continuación, se comprueba que el producto de vidrio no tenga imperfecciones, se coloca en cajas protectoras y se envía a los clientes. Dependiendo del tamaño del tanque de dosificación, se pueden producir hasta 700.000 libras (317.520 kg) de producto de vidrio en un año.

Control de calidad

Dado que la calidad del vidrio depende de la pureza de las materias primas, los fabricantes emplean químicos de control de calidad para analizarlas. Se comprueban las características físicas para asegurarse de que se ajustan a las especificaciones previamente determinadas. Por ejemplo, las partículas

Subproductos/Residuos

Dado que el Pyrex está hecho de compuestos que se convierten en óxidos cuando se calientan, la contaminación del aire es un problema potencial. Durante la fabricación pueden liberarse diversos subproductos, como nitratos, sulfatos y cloro. Estas sustancias químicas pueden reaccionar con el agua y formar ácidos. Se ha demostrado que la lluvia ácida causa importantes daños a las estructuras artificiales y a los ecosistemas naturales. Uno de los métodos que utilizan los fabricantes de vidrio para reducir la contaminación es la fabricación de composiciones de vidrio con temperaturas de fusión más bajas. Las temperaturas más bajas reducen la cantidad de volatilización, reduciendo así la cantidad de gases contaminantes. Otro control de la contaminación es el uso de precipitadores que se instalan en las chimeneas. Estos dispositivos ayudan a reducir la contaminación del aire filtrando los sólidos que persisten en el humo y el vapor creados por el proceso de fusión. Los desagües de residuos se controlan para garantizar que sólo se vierten al medio ambiente las cantidades permitidas de residuos de la fábrica. Esto ayuda a prevenir la contaminación del agua.

Un método adicional de control de la contaminación es el uso de ventiladores. Estos dispositivos también se llaman regeneradores porque ayudan a recuperar y reciclar la energía térmica consumida durante la fabricación. Esto tiene el doble efecto de reducir la contaminación del aire y disminuir los costes de producción. Otras técnicas de reducción de costes y respetuosas con el medio ambiente que se emplean son el uso de calor eléctrico en lugar de gas, y la incorporación de vidrio reciclado roto durante la producción de vidrio nuevo.

El futuro

En el futuro, los fabricantes de vidrio de borosilicato se concentrarán en aumentar las ventas y mejorar el proceso de producción. Para aumentar las ventas, los fabricantes de vidrio se dedicarán a encontrar y promover nuevas aplicaciones para sus productos. Esto podría requerir nuevas formulaciones de vidrio que tengan una serie de características que van desde la claridad, el punto de fusión y la resistencia a la rotura. Desde el punto de vista de la producción, las futuras mejoras se centrarán en aumentar la velocidad de fabricación, minimizar los residuos químicos y reducir los costes generales.

Donde aprender más

Libros

Bansal, N. P., y R. H. Doremus. Handbook of Glass Properties. New York: Academic Press, Inc., 1986.

Enciclopedia Kirk-Othmer de Tecnología Química. Vol. 12. New York: John Wiley & Sons, 1994.

Mazurin, 0. V. Handbook of Glass Data. New York: Elsevier Science Publishing Co., 1991.

Rogove, S. T., y M. B. Steinhauer. Pyrex by Corning: A Collector’s Guide. New York: Antique Publications, 1993.

Otros

Página web del Museo del Vidrio de Corning. 1 de octubre de 2001. <http://www.cmog.org>.

Patente de Estados Unidos 4,075,024. Gafas de color y método. 1976.

Perry Romanowski

0 comentarios