En un coup d’œil:

- Qu’il soit de haute ou de basse technologie, le prototypage se présente sous de nombreuses formes. Le processus est généralement itératif, non linéaire et automatisé.

- Protolabs automatise le processus de production de la fabrication additive grâce à une plateforme de commerce électronique intégrée au cycle de vie.

- Ford a rejoint ses rivaux GM et Fiat Chrysler en utilisant leur puissance de fabrication pour réaliser des prototypes rapides d’équipements de protection individuelle pendant l’épidémie COVID-19.

- Pipeline Design &L’ingénierie favorise un style de prototypage non linéaire qui met l’accent sur la construction d’une liste bien définie d’exigences fonctionnelles pour les machines de dispositifs médicaux en cours de développement.

Thomas Edison n’a pas inventé l’ampoule, mais son travail de prototypage du premier système d’éclairage incandescent est un exemple classique d’essais et d’erreurs.

L’inventeur prolifique a envoyé des personnes aux confins de l’Afrique et du Japon à la recherche d’un matériau de filament satisfaisant, et il faudra plus de 1 200 expériences, 6 000 spécimens de plantes et 40 000 dollars pour dévoiler la précieuse ampoule électrique à incandescence. Ce prototype (brevet américain 223 898), avec son filament en fil à coudre carbonisé, brûlait pendant 13,5 heures et éclairait tout son laboratoire de recherche industrielle de Menlo Park.

D’un côté, les inventions d’Edison – il s’est vu délivrer un total de 1 093 brevets – sont la caution consommée pour itérer rapidement afin de réussir. D’autre part, peu d’entreprises manufacturières ont le luxe de faire d’innombrables erreurs dans le marché actuel où la concurrence est féroce, plus rapide, meilleure et moins chère.

La première ampoule de Thomas Edison exposée à Menlo Park.Wikimedia Commons

La première ampoule de Thomas Edison exposée à Menlo Park.Wikimedia Commons

En 2020, par exemple, IBM revendique la première place avec 9 130 brevets parmi les entreprises qui se sont vu attribuer le plus de brevets, devançant Samsung Electronics, Canon et Microsoft. Rien ne garantit que chacune de ces idées et solutions conceptuelles brevetées sera intégrée dans un produit final, mais les ingénieurs de conception sont susceptibles d’évaluer chaque concept pour s’assurer que seuls les plus prometteurs sont sélectionnés pour être conçus et prototypés en vue de leur fabrication.

Accélérer le processus

Qu’ils soient de haute ou de basse technologie, les processus de prototypage se présentent sous de nombreuses formes, mais impliquent généralement le développement d’une version initiale d’un produit dans le but d’évaluer la conception, de résoudre les problèmes de conception et d’identifier les domaines d’amélioration avant que le produit n’atteigne le stade du développement. Parmi les avantages de voir une version physique, il y a le fait que cela permet aux concepteurs d’augmenter les technologies existantes et de faciliter les technologies de la prochaine génération.

Le prototypage rapide, par extension, englobe un ensemble de technologies qui créent rapidement et précisément des modèles réduits tridimensionnels tangibles à l’aide de données de conception et de fabrication assistées par ordinateur (CAO/FAO). Les technologies de CAO, associées aux capacités logicielles et matérielles de la fabrication additive (MA), ont considérablement accéléré les processus de prototypage. Invariablement, le prototypage rapide est associé à l’AM, mais les grands fournisseurs d’impression 3D personnalisée réorganisent de plus en plus leurs approches de prototypage en étendant leurs services au moulage par injection, à la fabrication de tôles et à l’usinage CNC.

Une proposition de disposition de l’éjecteur est présentée sur la plateforme de commerce électronique de Protolabs.Protolabs

Une proposition de disposition de l’éjecteur est présentée sur la plateforme de commerce électronique de Protolabs.Protolabs

Relevant le défi de la production de l’impression 3D, Protolabs, un fabricant de prototypes personnalisés et de produits sur mesure basé à Maple Plain, Minn.basé à Maple Plain, dans le Minnesota, qui fabrique des prototypes personnalisés et des pièces de production à la demande, a lancé en février une plateforme de commerce électronique censée restructurer le cycle de vie des produits en accélérant les devis, l’analyse de la conception et les commandes en ligne. « La plateforme a pour but d’aider à transformer les idées de l’ingénieur concepteur – depuis le moment où il a une idée jusqu’à l’itération, le prototypage, le parcours – jusqu’au marché final », a déclaré Mark Flannery, directeur mondial des produits, e-commerce, chez Protolabs. « La vraie valeur est de permettre aux (clients) de savoir exactement ce qu’ils vont recevoir virtuellement avant de l’obtenir physiquement, car cela réduit le cycle de vie. »

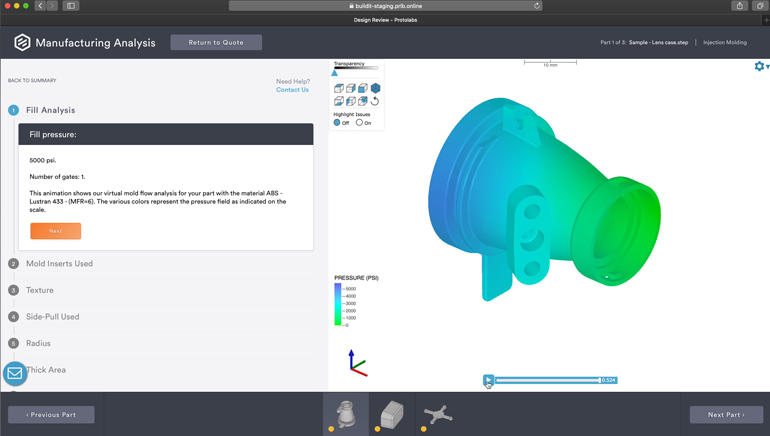

L’une des façons dont Protolabs répond à l’évolution des besoins est l’ajout d’une fonctionnalité d' »analyse de fabrication » sur sa plateforme de commerce électronique. Le système peut effectuer une analyse approfondie d’un modèle tridimensionnel et fournir un retour sur la géométrie d’un fichier CAO, notamment en mettant en évidence les zones qui pourraient s’avérer gênantes et en recommandant des modifications pour améliorer la fabricabilité. « Nous présentons toutes ces informations aux ingénieurs, afin qu’ils puissent prendre leurs décisions sur l’opportunité d’apporter des améliorations avant que la (pièce ou le composant) ne soit réellement fabriquée », a déclaré Flannery.

La plateforme de commerce électronique de Protolabs effectue une analyse de fabrication.Protolabs

La plateforme de commerce électronique de Protolabs effectue une analyse de fabrication.Protolabs

Shuffle the Offerings

Nulle part le besoin de prototypage rapide n’a été plus pertinent que lorsque les équipements de protection individuelle tels que les masques N95 étaient en pénurie au début de l’épidémie de coronavirus l’année dernière.

Will Martin, directeur du marketing et de la communication chez Protolabs, raconte fièrement la backstory du respirateur B2. Nommé parmi les meilleures inventions de 2020 par le Time, le B2 était une refonte d’un prototype que l’ingénieur en conception mécanique Max Bock-Aronson a imaginé en 2013 pour lutter contre la pollution atmosphérique, a déclaré Martin. Protolabs a soutenu la startup de Bock-Aronson, Breathe99, en développant les coupelles filtrantes, le substrat du plastron et le bouchon filtrant du respirateur lavable en machine, qui éliminent 99 % des contaminants.

La GT500 est présentée comme la Mustang la plus avancée sur le plan aérodynamique de tous les temps.Ford Motor Company

La GT500 est présentée comme la Mustang la plus avancée sur le plan aérodynamique de tous les temps.Ford Motor Company

Keep the Wheels Turning

De même, l’utilisation de méthodes fail-fast pour accélérer le développement de produits et fournir des retours d’ingénierie s’est avérée critique pour l’industrie automobile. La Ford Motor Company s’est jointe aux autres constructeurs automobiles GM et Fiat Chrysler pour utiliser sa puissance d’impression et de fabrication 3D afin de réaliser des prototypes rapides, de fabriquer des écrans faciaux et d’augmenter la production d’appareils médicaux tels que des respirateurs et des ventilateurs à purification d’air. Ford a collaboré avec GE Healthcare pour tirer parti de la conception du ventilateur agréé par la FDA d’Airon Corp. et produire 50 000 unités en 100 jours dans son usine du Michigan.

Cette prouesse de fabrication est en grande partie due à la capacité de prototypage rapide et à des décennies d’expérience en matière d’impression 3D, a noté Ellen Lee, responsable technique de la recherche sur la fabrication additive chez Ford Motor Company. « Bien que la pandémie ait certainement changé la façon dont nous collaborons et travaillons en réseau, le fait de disposer de ces plateformes virtuelles a vraiment contribué à nous permettre de continuer à innover ensemble », a déclaré Mme Lee.

Son travail se concentre sur les nombreuses façons dont la fabrication additive peut créer de nouvelles sources de valeur dans l’entreprise, ainsi que sur le développement de technologies émergentes qui comblent les lacunes dans la réalisation de la production à l’échelle.

Ellen Lee, responsable technique – Recherche sur la fabrication additive, Ford Motor Company

Ellen Lee, responsable technique – Recherche sur la fabrication additive, Ford Motor Company

Ne perdez pas de vue que les superordinateurs et les capacités d’impression 3D de pointe de Ford éclipsent les normes de production des pratiques courantes. La production en petites séries dans l’industrie automobile pourrait signifier n’importe quoi, de la taille d’un lot jusqu’à des dizaines de milliers d’unités, et cela explique pourquoi les concepteurs de la division haute performance du constructeur automobile, les ingénieurs du groupe motopropulseur et de l’aérodynamique pouvaient compter sur des outils de prototypage AM de pointe pour libérer l’ultime performance de la Mustang Shelby GT500 de rue en 2020.

Pour une exécution de ce calibre, chaque millimètre devait compter pour atteindre les objectifs de force descendante, de freinage et de refroidissement. Le temps de développement a été accéléré et les designs les plus prometteurs ont été imprimés en quelques jours. Des raffinements aérodynamiques ont été apportés et, pour accroître la fidélité des performances, les simulations devaient fonctionner au même rythme que les validations physiques dans les souffleries de Ford dans le Michigan et dans la soufflerie roulante Windshear à Concord, a déclaré Lee.

« Délivrant plus de 700 chevaux avec du carburant à 93 octanes, la maximisation du refroidissement à l’avant est essentielle aux vigoureuses performances sur piste de la Shelby GT500 », indiquait alors la note de presse de Ford. « À plein régime, le système de refroidissement doit extraire jusqu’à 230 kilowatts d’énergie thermique, soit assez pour chauffer une douzaine de maisons. Les freins avant massifs rejettent encore 100 kilowatts de chaleur au freinage maximal, de sorte que l’équipe a utilisé une modélisation avancée du flux d’air en 3D pour maximiser le refroidissement global tout en s’efforçant de minimiser l’impact sur la portance et la traînée de l’avant. »

Unmasking the front end of the Mustang Shelby GT500.Ford Motor Company

Unmasking the front end of the Mustang Shelby GT500.Ford Motor Company

Au moment du lancement, Ford pouvait se vanter que l’équipe de conception avait triomphé en atteignant une force d’appui arrière maximale de 550 lb à 180 mph, en tirant parti de l’aile de piste arrière de la Mustang GT4 éprouvée en course pour fournir la force d’appui la plus importante jamais obtenue sur une Mustang homologuée pour la route. Quant au design de l’aileron arrière de la supercar, surnommé « the swing », des simulations et des processus de prototypage avancés ont permis au véhicule de délivrer 379 lb de force descendante arrière à 180 mph.

Puisque le système de freinage du véhicule de performance Shelby est distinct du modèle de base, un nouveau design pour cette pièce particulière a été nécessaire. Selon Lee, Ford a pu passer d’une pièce métallique à une pièce en plastique avec une réduction de poids de plus de 60 %, et a pu réduire la complexité de la conception du modèle d’origine, qui consistait en un support à gauche et un support à droite.

Contrairement aux processus d’outillage traditionnels, les outils de conception AM ont permis aux ingénieurs de consolider la pièce de trois parties à une seule pièce « ambidextre », qui pouvait être utilisée soit du côté conducteur, soit du côté passager du véhicule, et de réduire la complexité et l’assemblage. » Nous avons réalisé d’importantes économies par rapport à l’outillage de cette pièce « , a déclaré Lee.

Support de frein de stationnement électrique du véhicule performant Shelby.Ford Motor Company

Support de frein de stationnement électrique du véhicule performant Shelby.Ford Motor Company

Puttering in the Sandbox

Les constructeurs automobiles ont découvert très tôt que l’AM pouvait changer leur façon d’aborder la conception et les processus des produits. L’histoire de Ford avec l’impression 3D remonte à 1986, lorsque le constructeur automobile a investi dans la stéréolithographie après avoir acheté sa première imprimante 3D SLA. Ce procédé novateur allait permettre de créer une variété de pièces, ouvrant la voie à d’autres investissements AM dans la modélisation par dépôt fondu, le frittage laser sélectif et l’impression 3D en sable.

« En 2004, un changement significatif dans le prototypage des moteurs a résulté de l’introduction de l’impression au sable ou du moulage rapide au sable, qui a encore réduit notre temps de conception pour les nouveaux moteurs », a déclaré Lee. La valeur ne résidait pas nécessairement dans la capacité à mouler des pièces métalliques pour une utilisation finale, mais pour le prototypage d’une nouvelle conception de moteur, car cela permettait à Ford d’utiliser le même matériau pour mouler l’aluminium, ou tout autre matériau qui serait utilisé pour le moteur de production, sans avoir d’outil, a déclaré Lee.

En 2014, le constructeur automobile a testé les performances d’articles imprimés par AM pour voir ce que le processus peut donner pour un outil prêt à être imprimé. Ce domaine de recherche dédié au prototypage d’outils est relativement moins coûteux et plus rapide à produire, a déclaré Lee. La capacité d’impression directe se développe également. « Au fur et à mesure que nous développons de nouveaux matériaux qui se comportent davantage comme des matériaux de qualité de production et les performances de ces pièces imprimées, nous pouvons étendre les tests fonctionnels des prototypes plus loin dans le processus », a déclaré Lee.

Les processus de MA ont le potentiel d’éclipser les méthodes traditionnelles de fabrication d’un prototype d’outil – le couper dans un matériau moins coûteux que l’acier, comme l’aluminium, et mouler les pièces pour tester le prototype avant qu’un outil dur final puisse être coupé pour la production. Les prototypes peuvent maintenant être utilisés pour tester presque toutes les parties du véhicule, car ils servent à évaluer la praticité, la résistance et la popularité des nouvelles conceptions.

Alors que les méthodes d’outillage traditionnelles pouvaient prendre des mois et engendrer des coûts exorbitants, les pièces imprimées en 3D par prototypage rapide peuvent être produites en quelques jours à faible coût. « L’expansion des capacités des technologies d’impression 3D pourrait potentiellement permettre de renoncer complètement à la fabrication d’un outil prototype », a déclaré Lee.

Une calandre imprimée en 3D.Ford Motor Company

Une calandre imprimée en 3D.Ford Motor Company

Design for Manufacturability

Pour Aaron Moncur, PDG de Pipeline Design & Engineering, l’une des limites du prototypage rapide est qu’il n’est pas forcément la meilleure méthode pour valider une nouvelle solution. Mais les vertus du faible coût et de la rapidité peuvent l’emporter sur le moulage ou l’usinage à l’aide d’outils doux, coûteux et à forte intensité de main-d’œuvre, a-t-il ajouté, en particulier si le prototype est destiné à vérifier une conception et une fonction et lorsqu’il n’est pas destiné à la production.

Avec seulement 10 employés, la société de Tempe, Arizona, que Moncur a créée en 2009, fournit des services de développement de produits, principalement axés sur les équipements d’automatisation et les machines d’essai pour les entreprises de dispositifs médicaux. « La plupart des travaux que nous avons réalisés, en particulier au cours des six dernières années, ont porté sur l’aluminium usiné CNC », explique M. Moncur. « Pratiquement chaque pièce d’équipement que nous développons doit contenir un dispositif. Ce type de travail s’appuie souvent sur des pièces grosses, trapues et lourdes, par opposition aux produits de consommation, qui auraient caractéristiquement des pièces en plastique moulé par injection à paroi mince. »

Aaron Moncur, PDG de Pipeline Design & IngénieriePipeline Design & Ingénierie

Aaron Moncur, PDG de Pipeline Design & IngénieriePipeline Design & Ingénierie

Le processus de prototypage de Pipeline peut être caractérisé comme une progression qui démarre dès qu’un client présente une idée. Un brief initial peut manifester une liste robuste d’exigences ou une idée approximative. De même, un prototype peut aller d’un croquis grossier ou d’une « CAO de dessin animé », où une forme de bloc pourrait représenter une pièce et une flèche pourrait dénoter un mouvement simple, et où du papier cartonné et de la colle chaude pourraient être utilisés pour bricoler une maquette à tester.

L’équipe de Moncur souligne la nécessité d’élaborer une liste bien définie d’exigences fonctionnelles pour une machine en cours de développement. Chaque conception doit pouvoir être fabriquée de manière répétée et économique pour devenir un produit final. « C’est notre règle du jeu : nous devons savoir à quoi ressemble le succès », a déclaré M. Moncur, ingénieur en mécanique et titulaire d’une maîtrise en bio-ingénierie. « Si nous disposons d’une liste bien définie d’exigences fonctionnelles, nous pouvons y revenir à la fin du projet et dire : ‘cette machine répond à toutes les exigences que (le client) nous a données' »

Une fois qu’un concept de premier stade est généré et que les commentaires du client ont été intégrés, le travail commence sur la conception plus détaillée et le travail d’ingénierie. « C’est en grande partie une opération de CAO, où nous passons des semaines ou des mois à faire tout le travail de conception détaillée », a déclaré Moncur. Le livrable finit généralement par être une combinaison de pièces usinées et de pièces imprimées

Lorsque le projet entre dans la phase d’approvisionnement, la décision est prise soit d’imprimer les pièces en interne, soit de travailler avec des partenaires de l’atelier d’usinage pour CNC divers composants. » Nous recevons tout dans nos locaux et effectuons le montage et la validation fonctionnelle pour nous assurer que tout fonctionne correctement, puis nous livrons l’équipement « , a déclaré Moncur.

Dans une application, Pipeline a été chargé de concevoir un ensemble de supports pour les tests fonctionnels et de caractéristiques effectués sur des cathéters médicaux optiques. Moncur a expliqué que les supports sont développés pour positionner le dispositif à un endroit très précis par rapport aux autres équipements et outils de test qui l’entourent. « Le positionnement mécanique du dispositif doit être répétable, ce qui implique un certain niveau de précision », explique M. Moncur. « Historiquement, nous les faisions fabriquer en aluminium usiné par CNC, ce qui coûtait généralement 2 500 à 3 000 dollars et prenait deux à trois semaines pour obtenir la pièce usinée.

« Nous avons commencé à imprimer en 3D avec de la fibre de carbone continue, ce qui a rendu les pièces presque aussi solides que l’aluminium », a-t-il ajouté. « Maintenant, au lieu de payer trois mille dollars et d’attendre trois semaines pour obtenir un de ces supports, nous passons un jour ou deux à les imprimer, et le client peut payer 500 dollars au lieu de 2 500 dollars. Ils sont beaucoup plus rapides, beaucoup moins chers et tout aussi fonctionnels que les versions en aluminium usinées par CNC. »

Valider l’approche

L’approche de prototypage de Pipeline est résolument moins automatisée que la plateforme numérique de Protolabs. Mais elle n’est en aucun cas moins robuste ; chez Pipeline, disposer d’un prototype viable n’est que la moitié de la bataille et faire en sorte que les équipes d’ingénieurs traduisent les besoins des utilisateurs en exigences mécaniques pour créer les montages d’essai et les équipements de qualification nécessaires pour valider les performances du produit est un exercice rigoureux.

Flannery a souligné que le processus automatisé de Protolab a évolué grâce à sa stratégie d’acquisition au cours des 20 dernières années – d’une focalisation initiale sur le moulage par injection et le moulage par injection rapide, en passant par des acquisitions et des services fusionnés de moulage par injection, de fabrication CNC, d’impression 3D et de tôlerie. La plateforme numérique de devis de Protolab apporte une plus grande cohérence dans tous ces services. Le gain, selon M. Flannery, est que le client ne se concentre plus sur la décision du processus ou du service de fabrication à utiliser, mais sur le meilleur résultat.

Mark Flannery, directeur mondial des produits, ProtolabsProtolabs

Mark Flannery, directeur mondial des produits, ProtolabsProtolabs

« Nos clients ont toujours les besoins d’origine – où un seul ingénieur travaille sur une seule pièce, et ils prototypent et se concentrent sur un seul processus de fabrication », a déclaré Flannery. « Mais maintenant, nous avons aussi des équipes d’ingénieurs qui font plusieurs pièces à travers plusieurs services, et ils font du prototypage et de la production, et de la fabrication à la demande. »

Lee de Ford convient que le prototypage rapide doit faire partie de l’ensemble des outils de fabrication. « Je vois beaucoup plus d’attention dans l’industrie autour de l’utilisation de la fabrication additive pour diverses applications dans l’industrie automobile », a-t-elle déclaré.

Lee convient que des obstacles subsistent lorsqu’il s’agit de fabriquer des pièces de qualité production. La transition vers la production en grande série figure en tête de liste des restrictions ; le prototypage rapide peut être coûteux, les propriétés des matériaux ne peuvent pas toujours être adaptées, certaines caractéristiques clés ne peuvent toujours pas être prototypées et le processus nécessite une main-d’œuvre qualifiée. La mise à l’échelle pour l’impression directe de pièces peut nécessiter des investissements importants, a-t-elle ajouté. La forme, l’ajustement et la fonction sont souvent sacrifiés dans les processus de fabrication lorsque la priorité est donnée à un rendement élevé.

Avec des approches uniques de la productivisation, Ford, Pipeline et Protolabs ont chacune orchestré des styles de prototypage non linéaires. Si l’intention de Ford est de faire progresser les technologies de prototypage AM nécessaires pour muscler la production, Protolabs et Pipeline s’attachent à étayer des relations avec les clients qui permettent de sélectionner des prototypes dont la fidélité correspond au processus de conception.

Note de la rédaction : Le hub Women in Science and Engineering (WISE) de Machine Design compile notre couverture des questions de représentation des sexes affectant le domaine de l’ingénierie, en plus des contributions d’auteurs féminins et d’experts en la matière au sein de diverses sous-disciplines. Cliquez ici pour en savoir plus.

0 commentaire