Fundo

O vidro pirex é um vidro borossilicatado produzido pela primeira vez pela empresa The Corning Glass Works. É fabricado por aquecimento de matérias-primas como areia de sílica e óxido bórico a temperaturas extremamente elevadas durante longos períodos de tempo. O material fundido é depois transformado em diferentes tipos de vidro. Primeiro formulado durante o início do século XX, o pirex tornou-se um material importante para uma variedade de aplicações que requerem resistência térmica e química.

Para compreender como o pirex é único, é importante compreender a natureza do próprio vidro. O vidro é um estado da matéria que tem características semelhantes tanto a sólidos cristalinos como a líquidos. A um nível macroscópico, o vidro parece ser como os sólidos. É rígido e permanece numa peça quando removido de um recipiente. No entanto, a um nível molecular, os vidros são mais parecidos com os líquidos. Nos sólidos cristalinos, as moléculas são dispostas de forma ordenada. Nos líquidos, estão dispostas de forma aleatória. Esta disposição aleatória é também uma característica do vidro.

O vidro é tipicamente feito por aquecimento de compostos cristalinos a temperaturas suficientemente altas para os derreter. A fusão quebra a estrutura molecular ordenada, deixando-os num estado desordenado. Quando o material derretido é arrefecido, as moléculas ficam bloqueadas antes de poderem ser reformadas na estrutura cristalina ordenada. As propriedades de um vidro específico, tais como dureza, fragilidade, clareza e resistência química e térmica, dependem da sua composição química.

Quando o Pyrex estava a ser desenvolvido, os cientistas estavam a tentar criar uma composição de vidro que tivesse uma alta resistência térmica. A dada altura descobriu-se que as composições de vidro com boro podiam ser aquecidas a altas temperaturas sem se partirem. O boro, que é o quinto elemento da tabela periódica, tem a capacidade única de criar uma variedade de ligações químicas. Quando ligado com oxigénio, pode criar uma estrutura tridimensional que é forte. Numa composição de vidro, esta resistência extra dá-lhe resistência térmica e química que o torna útil para aplicações culinárias, termómetros, e equipamento de laboratório. O pirex também tem um baixo conteúdo alcalino que lhe confere alta resistência à corrosão.

História

Embora a data exacta em que as pessoas descobriram que a areia podia ser combinada e derretida com outros materiais para produzir vidro não seja conhecida, a sua descoberta foi provavelmente acidental. Os processos formais para a produção de vidro são conhecidos há mais de 3.000 anos. Na Mesopotâmia, arqueólogos descobriram pastilhas de argila que contêm “instruções” antigas para a fabricação de vidro em fornos. Ao longo da história, a tecnologia de produção de vidro tornou-se mais sofisticada. As pessoas descobriram constantemente as melhores proporções para combinar as matérias-primas e também aprenderam práticas de fabrico como o sopro de vidro.

Durante o início do século XX, as lanternas de querosene eram amplamente utilizadas para iluminação pública e dispositivos de sinalização ferroviária. Infelizmente, o vidro utilizado para fazer estas lanternas era sensível ao calor da chama e partia-se frequentemente. Os cientistas começaram a procurar fórmulas de vidro que pudessem resistir ao calor.

As primeiras experiências levaram à descoberta de que quando o ácido bórico estava presente nas matérias primas, o vidro era mais resistente ao calor. Contudo, estas primeiras fórmulas eram quimicamente fracas, quebrando-se muitas vezes na água. O trabalho prosseguiu para encontrar as proporções certas de areia de sílica e óxido bórico que continuariam a ser resistentes ao calor e quimicamente estáveis. Em 1912, foi encontrada uma fórmula adequada. Estes copos, chamados borosilicatos, foram então introduzidos na produção de lanternas. Um dos tipos originais de vidro borosilicato introduzido pela Corning Glass Works Company recebeu o nome de marca Nonex.

O potencial para este produto na área da cozinha foi descoberto em 1913 pelo Dr. Jesse T. Littleton que trabalhava na Corning. Ele deu à sua esposa uma caçarola feita de Nonex, o precursor da Pyrex. Funcionou, assim como um prato de cerâmica e uma nova era em artigos de cozinha tinha começado. A fórmula de vidro Nonex foi revista para remover o chumbo, e os utensílios de cozinha foram entregues à Escola de Culinária de Filadélfia para mais testes. Uma série de testes bem sucedidos levou à introdução da louça de forno Pyrex em 1915. Este mesmo ano, a Corning Glass Works Company patenteou a fórmula e deu-lhe o nome de marca registada Pyrex. Foi sugerido que o termo Pyrex era ou um derivado da palavra “tarte” (referindo-se ao seu uso original) ou o grego “pyra”, que significa “coração”. Em ambos os casos, o sufixo “ex” foi utilizado para lhe dar um nome de marca semelhante ao Nonex.

Quando eclodiu a Primeira Guerra Mundial, cientistas que dependiam de produtos de vidro alemães descobriram que o novo material Pyrex satisfazia as suas necessidades de copos, tubos de ensaio, e outros artigos de vidro de laboratório. O vidro borosilicato tem sido constantemente tornado mais resistente aos produtos químicos, ao calor e ao choque. Também tem sido aplicado a numerosos produtos como óculos, telescópios, e componentes electrónicos.

Matérias-primas

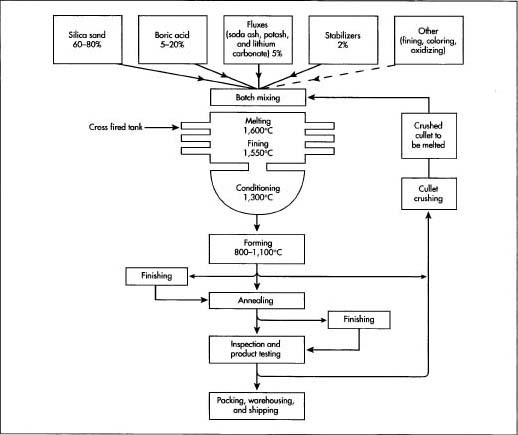

Três classes de materiais são utilizadas na fabricação de pirex incluindo formadores, fluxos, e estabilizadores. Os formadores são os ingredientes principais em toda a fabricação de vidro. Estes são materiais cristalinos que, quando aquecidos suficientemente alto, podem ser derretidos e arrefecidos para criar vidro. Os fluxos são compostos que ajudam a baixar a temperatura necessária para que os formadores derretam. Os estabilizadores são materiais que ajudam a evitar que o vidro se desfaça, se parta ou se desfaça. São necessários porque os fluxos tipicamente desestabilizam as composições de vidro.

Eugene G. Sullivan estabeleceu o laboratório de investigação da Corning Glass Works em 1908 e partiu com William C, Taylor para fazer um vidro resistente ao calor para lentes de lanterna de caminho-de-ferro. O problema era que o vidro de sílex (do tipo em garrafas e janelas, feito por fusão de areia de sílica, soda, e cal) tem uma expansão térmica bastante elevada, mas uma fraca condutividade de calor. Ambos provocam a quebra do vidro. Duas soluções foram possíveis: melhorar a condutividade térmica ou reduzir a expansão térmica. A formulação que Sullivan e Taylor conceberam foi um vidro borossilicatado – um vidro sodo-cálcico com bórax substituindo a cal – por uma pequena quantidade de alumina adicionada. Isto deu a baixa expansão térmica necessária e também teve uma boa resistência ao ácido, levando à utilização para os frascos de bateria necessários para os sistemas telegráficos ferroviários e outras aplicações. O vidro foi comercializado como “Nonex” (para vidro sem dilatação).

Jesse T. Littleton juntou-se à Corning em 1913. Físico, Littleton sabia que o vidro absorve bem a energia radiante, enquanto que o metal o reflecte na sua maioria. Littleton levou um frasco de bateria cortada para casa e pediu à sua mulher para fazer um bolo dentro dele. Levou-o para o laboratório no dia seguinte. Littleton desenvolveu variações em Nonex e o resultado foi Pyrex, patenteado e registado como marca registada em Maio de 1915.

A venda inicial de Pyrex teve lugar na loja de departamentos Jordan Marsh, em Boston, em 1915. Em 1919 foram vendidas mais de 4,5 milhões de peças. Em 1915, a Pyrex foi introduzida no laboratório. As peças de vidro de laboratório vieram da Alemanha, mas a Primeira Guerra Mundial cortou o fornecimento. A cortiça preencheu a lacuna com os vidros Pyrex, que funcionaram tão bem que a Pyrex substituiu a maioria dos outros artigos. Hoje em dia, os artigos de vidro estilo Corning-style são encontrados em laboratórios de todo o mundo.

Os formadores primários utilizados para fazer pirex incluem areia de sílica e ácido bórico. A areia siliciosa é também conhecida como dióxido de silício. É um material cristalino e foi provavelmente o principal componente do primeiro vidro utilizado pelo homem. Numa composição típica de vidro pirex, o dióxido de silício constitui cerca de 60-80% do peso.

O pirex tem uma gotícula na estrutura de fase matricial. O dióxido de silício cria a matriz básica. O material borato cria as gotículas dentro dessa estrutura. O primeiro borato pode provir de um material como o tetraborato de sódio. Antes do fabrico, este composto é quimicamente reduzido com ácido sulfúrico para criar o ácido bórico. Quando o ácido bórico é misturado com dióxido de silício e aquecido, oxida-se em óxido bórico. O óxido bórico é responsável pela estrutura molecular única do Pyrex. O óxido bórico constitui entre 5% e 20% do vidro pirex.

Os ingredientes secundários utilizados na produção de vidro incluem fluxos, estabilizantes e corantes. Os fluxos estão incluídos nas misturas de vidro porque reduzem a temperatura de fusão do vidro borossilicato. Os fluxos que podem ser utilizados no fabrico incluem cinza de soda, potassa, e carbonato de lítio. Representam cerca de 5% de uma composição de vidro pirex.

Infelizmente, os fluxos também fazem com que o vidro seja mais instável quimicamente. Por este motivo, estão incluídos estabilizadores como carbonato de bário e óxido de zinco. No fabrico do Pyrex, cerca de 2% de óxido de alumínio é adicionado para tornar o vidro mais rígido quando é fundido. Finalmente, para produzir vidro com cores diferentes, podem ser adicionados compostos de prata.

O processo de fabrico

O processo de fabrico pode ser decomposto em duas fases. Primeiro, é feito um grande lote de composição de vidro fundido. Em seguida, o vidro é alimentado em máquinas de moldagem para criar diferentes tipos de vidro. O processo move-se a uma velocidade tremenda e é bastante eficiente.

Batching

- 1 Grandes lotes de vidro pirex são produzidos numa área de composição especificada da fábrica de produção. Aqui, os vidreiros seguem as instruções de fórmula e adicionam as matérias-primas necessárias nas proporções correctas em grandes tanques. Antes de serem utilizadas, as matérias-primas são pulverizadas e granuladas até uma granulometria uniforme das partículas. São armazenadas em torres de lotes. Os materiais são misturados e aquecidos a temperaturas superiores a 2.912°F (1.600°C). Esta alta temperatura derrete os ingredientes e permite-lhes misturar completamente para criar vidro fundido. No entanto, a mistura requer normalmente um aquecimento mais prolongado até 24 horas para remover o excesso de bolhas que podem levar a uma estrutura mais fraca.

Formação

- 2 Os tanques de lote são concebidos de modo a que o vidro fundido flua lentamente em direcção à extremidade de trabalho do tanque. Esta extremidade do tanque está ligada a máquinas formadoras de alimentação contínua. À medida que o vidro se move do tanque, parece um xarope espesso de laranja vermelha. As máquinas formadoras trabalham o material rapidamente porque, à medida que arrefece, torna-se rígido e impraticável. As típicas máquinas de processamento de vidro sopram, prensam, desenham e enrolam-no em várias formas.

- 3 O processo de moldagem utilizado depende do produto final. O sopro de vidro é utilizado para criar produtos de paredes finas, como garrafas. Uma bolha do vidro fundido é colocada dentro de um molde de duas peças. O ar é forçado para dentro do molde, o que pressiona o vidro contra os seus lados. O vidro arrefece no interior do molde e está em conformidade com a forma. A prensagem do vidro é utilizada para criar pedaços de vidro mais espessos. O vidro fundido é colocado num molde e um êmbolo é abaixado, o que obriga o vidro a espalhar-se e encher o molde. O desenho é utilizado para criar tubos ou varetas. Neste processo, o vidro fundido é desenhado sobre um cone oco chamado mandril. O ar é soprado através dele para evitar o colapso do tubo até que o vidro se torne rígido. Para folhas de vidro, como janelas, é utilizado um processo de enrolamento.

- 4 Depois do produto ser formado, é arrefecido e polido. Pode então ser decorado com várias impressões ou marcações e, se necessário, equipado com peças de plástico. O produto de vidro é então verificado quanto a imperfeições, colocado em caixas de protecção e enviado para os clientes. Dependendo do tamanho da cuba de dosagem, até 700.000 lb (317.520 kg) de produto de vidro podem ser produzidos num ano.

Controlo de Qualidade

Uma vez que a qualidade do vidro depende da pureza das matérias-primas, os fabricantes empregam químicos de controlo de qualidade para as testar. As características físicas são verificadas para garantir a sua conformidade com as especificações previamente determinadas. Por exemplo, partícula

o tamanho é medido utilizando ecrãs de malha adequados. A composição química é também determinada com um IR ou GC. Outras verificações simples que são feitas sobre as matérias-primas incluem verificações de cor e avaliações de odor. Durante a produção de um produto de vidro, os inspectores observam os produtos de vidro em pontos específicos da linha de fabrico para garantir que cada produto tem a aparência correcta. Notam coisas tais como fissuras, falhas ou outras imperfeições. Para certos produtos, a espessura do vidro é medida.

Byproducts/Waste

Uma vez que o pirex é feito de compostos que se tornam óxidos quando aquecidos, a poluição do ar é um problema potencial. Uma variedade de subprodutos pode ser libertada durante o fabrico, incluindo nitratos, sulfatos, e cloro. Estes produtos químicos podem reagir com a água para formar ácidos. Está demonstrado que a chuva ácida causa danos significativos às estruturas fabricadas pelo homem, bem como aos ecossistemas naturais. Um método que os fabricantes de vidro utilizam para reduzir a poluição é fazer composições de vidro que tenham temperaturas de fusão mais baixas. As temperaturas mais baixas reduzem a quantidade de volatilização, reduzindo assim a quantidade de poluentes gasosos. Outro controlo da poluição é a utilização de precipitadores que são instalados em chaminés. Estes dispositivos ajudam a reduzir a poluição do ar, filtrando os sólidos que persistem em fumo e vapor criados pelo processo de fusão. As descargas de resíduos são controladas para assegurar que apenas quantidades admissíveis de resíduos de fábrica são libertadas no ambiente. Isto ajuda a prevenir a poluição da água.

Um método adicional de controlo da poluição é a utilização de ventiladores. Estes dispositivos são também chamados regeneradores porque ajudam a recuperar e reciclar a energia térmica consumida durante o fabrico. Isto tem o duplo efeito de reduzir a poluição atmosférica e diminuir os custos de produção. Outras técnicas de redução de custos e ambientalmente correctas utilizadas incluem a utilização de calor eléctrico em vez de calor a gás, e a incorporação de vidro reciclado partido durante a produção de vidro novo.

O Futuro

No futuro, os fabricantes de vidro borossilicatado concentrar-se-ão em aumentar as vendas e melhorar o processo de produção. Para aumentar as vendas, os fabricantes de vidro estarão envolvidos na procura e promoção de novas aplicações para os seus produtos. Isto poderá exigir novas formulações de vidro que tenham uma gama de características de clareza, ponto de fusão, e resistência a estilhaços. A partir de um ponto de produção, as melhorias futuras concentrar-se-ão no aumento da velocidade de fabrico, minimizando os resíduos químicos, e reduzindo os custos globais.

Onde Aprender Mais

Livros

Bansal, N. P., e R. H. Doremus. Manual de Propriedades do Vidro. Nova Iorque: Academic Press, Inc., 1986.

Kirk-Othmer Encyclopedia of Chemical Technology. Vol. 12. Nova Iorque: John Wiley & Sons, 1994.

Mazurin, 0. V. Handbook of Glass Data. Nova Iorque: Elsevier Science Publishing Co., 1991.

Rogove, S. T., e M. B. Steinhauer. Pyrex by Corning: A Collector’s Guide. Nova Iorque: Antique Publications, 1993.

Outros

Página Web do Museu de Vidro da Corning. 1 de Outubro de 2001. <http://www.cmog.org>.

United States Patent 4,075,024. Óculos Coloridos e Método. 1976.

Perry Romanowski

0 comentários